Les tecnologies d’impressió 3D convencionals se centren en la fabricació d’estructures a partir de modelat CAD molt sovint a partir d’un únic material o de materials d’una mateixa naturalesa, sense satisfer totes les demandes o funcionalitats avançades que avui dia permet la Fabricació Digital.

En el marc de projectes consorciats, els equips tècnics del CIM UPC treballen al costat d’investigadors per a materialitzar les necessitats tecnològiques que permetin avançar en l’estat de la tècnica, co-creant els equips singulars que faciliten als grups de recerca diferenciar-se i progressar.

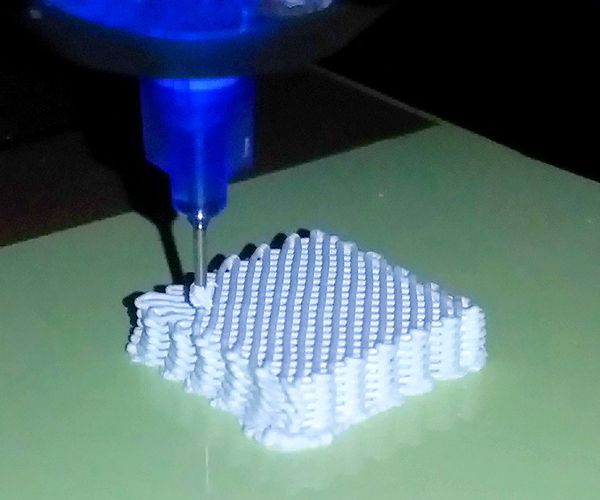

Així, es desenvolupen equipaments que combinen tecnologies de diferent naturalesa que permeten processos productius mai aplicats, com l’extrusió multimaterial, podent combinar una àmplia varietat de tecnologies diferents de Fabricació Additiva (Fotopolimeritzacio en tanc, FFF, DIW, extrusió de pellets, micro-extrusió de materials tous, etc.).

Tot això es complementa amb tots els mitjans d’anàlisi i caracterització de materials i productes dels que disposa la UPC: els projectes que es duen a terme al CIM UPC vinculen el desenvolupament de nous equipaments i processos amb la imprescindible validació dels prototips que s’obtenen.

L’objectiu és l’obtenció de peces multimaterials d’alta funcionalitat amb un únic equip de fabricació additiva per a aplicacions en diferents sectors (salut, energia, indústria…etc.) amb gran incidència en actuals reptes de la nostra societat: la transició energètica, l’economia circular, la sostenibilitat, la mobilitat descarbonitzada,…

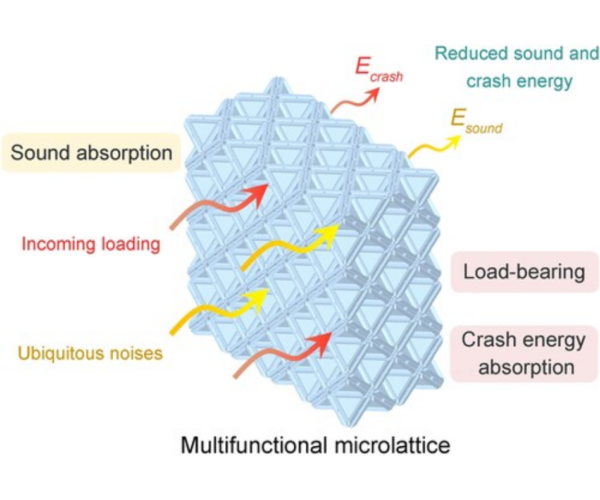

El projecte proposa reutilitzar electròlits al final de la seva vida útil per a crear un nou material amb propietats acústiques avançades, mitjançant tecnologies d’impressió 3D com a fDM, DIW i DIW + FDM. Aquestes tecnologies permetran fabricar superfícies metaporosas amb millors propietats acústiques. L’objectiu final és desenvolupar un material amb alt rendiment acústic i sota impacte ambiental, reduint les emissions de CO₂. S’utilitzaran electròlits sòlids reciclats, complint amb la legislació ambiental, i s’optimitzaran geometries complexes gràcies a la impressió 3D per a minimitzar l’ús de materials verges i conservar recursos naturals. El projecte culminarà demostrant les propietats acústiques a través d’un prototip de silenciador de ventilació de túnels.

El projecte FIReBone orientat a la medicina personalitzada té com a objectiu desenvolupar els equips i mètodes per a la fabricació d’Empelts Ossis Reticulars Funcionalitzats i Homologats (IORFH) mitjançant la tecnologia Direct Ink Writing (DIW). La fabricació additiva és una alternativa prometedora, sent el DIW un mètode amb gran potencial en el sector biomèdic per la seva versatilitat per al disseny de peces, el tipus de material imprimible i pel cost competitiu de l’equip.

El projecte té com a objectiu principal fiabilizar el procés i assegurar la traçabilitat dels IORFH conformes als estàndards del sector biomèdic. Un altre objectiu d’aquest projecte és desenvolupar estructures reticulars per als implants porosos sotmesos a una càrrega mecànica amb la condició de maximitzar la transmissió de la càrrega de l’implant a l’os i millorar les capacitats bioregeneratives d’aquest.

Participants: AMES PM TECH; AMES Medical; UPC (Biomecànica i Enginyeria de Teixits-BBT); CIM

Referencia projecte

CPP2021-008731

Programa i convocatòria

“La publicació/resultat/equipament/vídeo/activitat/contracte/altres és part del projecte CPP2021-008731, finançat per MCIN/AEI/10.13039/501100011033 i per la Unió Europea “NextGenerationEU”/PRTR”.

Projecte finançat pel MINISTERI DE CIÈNCIA I INNOVACIÓ en el marc de les ajudes públiques a projectes de col·laboració públic-privada, del Programa Estatal per a Impulsar la Recerca Cientificotècnica i la seva Transferència, del Pla Estatal de Recerca Científica, Tècnica i d’Innovació 2021-2023, en el marc del Pla de Recuperació, Transformació i Resiliència, i per la qual s’aprova la convocatòria de tramitació anticipada corresponent a l’any 2021 d’aquestes ajudes.

VIVALDI respon a la creixent demanda de pólvores metàl·liques i ceràmiques, actualment no disponibles en el mercat, com a resultat de la ràpida expansió del sector de FA. A hores d’ara, aquesta demanda se satisfà principalment a partir de pólvores fabricades mitjançant tecnologies d’atomització de gas, que generen una pols d’adequades dimensions i qualitat, però a un alt cost. El projecte VIVALDI sorgeix de la necessitat de trobar maneres d’obtenir i utilitzar pólvores de fonts reciclades per a millorar la sostenibilitat del procés, així com reduir el cost de producció.

Aquest projecte es durà a terme en un consorci de 6 pimes que cobreix tota la cadena de valor. GRUPAL ART, BCIRCULAR, TMCOMAS, COLFEED,BCN3D i SAMYLABS. CIM UPC aportarà al projecte tot el seu coneixement sobre impressió 3D de materials amb alta càrrega metàl·lica i ceràmica, així com el seu know-how en el desenvolupament d’equips d’impressió avançada especialitzats. El projecte comptarà amb la col·laboració d’altres centres de recerca: Eurecat, CSIC-ICV i CSIC-CENIM.

L’objectiu principal del projecte HIBRI4D se centra en la recerca i desenvolupament de tecnologia de Fabricació Additiva Multimaterial (MMAM), per al desenvolupament de peces i dispositius intel·ligents multimaterial/multifuncional amb electrònica i sensórica embeguda en un únic procés; sense necessitat de mecanitzats posteriors i postprocessos per a hibridació de components; ampliant i reforçant així una de les tecnologies clau en Indústria 4.0; per a producció flexible, personalitzada i automatitzada.

El consorci HIBRI4D està integrat per un grup de cinc PIMES, BCN 3D, EDSER LABS, Calçats HERGAR, SENSING TEX, i SMART MATERIAL. Així mateix, el consorci compta amb la col·laboració externa de centres tecnològics i grups de recerca especialitzats en tecnologies de fabricació additiva: AIMPLAS, CTCR i CIM UPC.

L’agrupació emergent BASE3D, coordinada per CIM UPC, és una agrupació de centres de recerca nascuda per potenciar la investigació, el desenvolupament tecnològic i la innovació en Impressió 3D, i que s’ha proposat augmentar els TRL (Technology Readiness Level) de diverses línies de fabricació de tecnologies de fabricació additiva, i que ho farà executant projectes que totalitzen una inversió global d’uns 3,7 M€.

Per fer-ho, s’han impulsat 4 projectes:

- LIGHT3D: Tecnologies de làser i altra Llum, liderat per LEITAT.

- FUSE3D: Tecnologies per a deposició de material semifós, liderat per HSJD.

- INK3D: Tecnologies per a la deposició de tintes contínues, liderat pel grup de recerca BBT de la UPC.

- HYBRI3D: Tecnologies per a la hibridació multimaterial, liderat per CIM UPC.

Està cofinançat un 50% pel Fons Europeu de Desenvolupament Regional 2014-20 de Catalunya amb el suport del Departament de Recerca i Universitats.

El projecte FENIX pretén estudiar i desenvolupar un conjunt de models de negoci innovadors, estratègies industrials i cadenes de subministrament basades en el concepte “cicle de vida circular”. El projecte demostrarà com els materials recuperats donaran vida a nous productes de valor afegit mitjançant la fabricació additiva.

L’objectiu és definir formes més sostenibles de desenvolupar, utilitzar i reintroduir productes sencers, components o materials dins de la cadena de subministrament, mitjançant l’economia circular. Des del CIM aportem a aquest projecte el coneixement per al disseny, desenvolupament i fabricació de processos de fabricació additiva, centrat en la reducció dels costos operatius i els impactes ambientals i en la millora de les prestacions dels processos.

Projecte cofinançat en el marc del programa Horizon 2020 de la Comissió Europea.

Referència: 760792

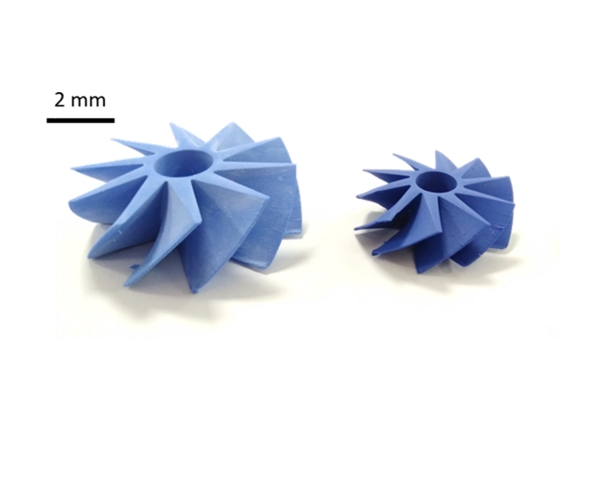

El projecte AMFEED estudia nous mètodes de fabricació de components porosos sinteritzats basat en tècniques d’impressió 3D. L’objectiu principal del projecte consisteix en el desenvolupament d’un nou coneixement científic tecnològic, centrat en tècniques de fabricació additiva, que permeti obtenir peces metàl·liques i ceràmiques caracteritzades per un nivell de porositat controlada, i que estiguin orientades a camps com la salut o la microelectrònica.

Gràcies a l’utilització de la tècnica de fabricació per fil fos (FFF) podem dissenyar i definir, de manera controlada, el poru intern de la peça final, treballant amb la composició interna del material per processos de compounding (grau de porositat intrínseca), així com els forats interns / gaps derivats de la pròpia deposició per capes i estratègies utilitzades.

Referència projecte

RTC-2017-6363-5

Programa i convocatòria

Projecte finançat pel MINISTERI DE CIÈNCIA, INNOVACIÓ I UNIVERSITATS i per la Unió Europea, en el marc de la convocatòria Retos-Colaboració del Programa Estatal de Investigación, Desarrollo e Innovación Orientada a los Retos de la Sociedad, dins del Plan Estatal de Investigación Científica y Técnica y de Innovación 2013-2016, amb l’objectiu principal de promoure el desenvolupament tecnològic, la innovació i una investigació de qualitat.

El projecte Transport està emmarcat dins de la comunitat de Llavor 3D, que està impulsada per la Generalitat de Catalunya per accelerar i desenvolupar l’adaptació de la fabricació additiva en el sector industrial, i cofinançada a través del programa operatiu FEDER Catalunya 2014-2020.

L’objectiu del projecte és substituir peces de material base metàl•lic per material base alumini-plàstic que alleugereixi el pes, millori les prestacions dels components actuals i suposi una reducció del cost de la matèria prima i del procés productiu conservant les propietats físico-químiques del recobriment (barres de transmissió, fasteners, eixos amortidors, etc.) mitjançant l’aplicació de tecnologies AM/3DP. La indústria del transport, i encara més la indústria ferroviària, està molt orientada a la reducció de costos. Especialment, en les línies de producte de tramvia i metro, on hi ha molta competència.